不裁员不减薪!3个“三小行动”,让企业3个月省出80万

“公司要降本增效了!”

这话一出口,员工心里多半咯噔一下:

是不是要裁员?要降薪?福利是不是要缩水?

但有家200人的制造企业,偏偏打破了这个魔咒——不裁员、不减薪,靠一套“三小行动”,3个月硬生生省出80万,员工还主动提交了56条降本建议。

秘密其实很简单:

降本不是“砍成本”,而是“堵浪费”;

关键不是老板一个人操心,而是让每个员工都变成“主动经营者”。

一、先避坑:传统降本为啥越降越糟?

一提降本,很多企业就直奔三板斧:裁员、降薪、砍预算。但这种做法,往往是“治标不治本”,还会埋下更大的雷。

1. 短期主义,透支未来

砍掉研发预算、缩减员工培训,账面成本确实降了,但企业的创新能力、人才储备也跟着没了。等到市场机会来了,根本接不住,得不偿失。

2. 成本转移,不是消除

逼着供应商压价,看似省了钱,结果却是原材料质量下降、交付延迟。最后客户投诉变多,品牌口碑受损,这些隐性成本,比省下来的钱还多。

3. 打击士气,效率更低

员工人人自危,哪还有心思创新?能不犯错就不错,能少干活就少干活,原本能优化的流程、能杜绝的浪费,没人愿意管了。

真正的降本增效,是用100元成本创造120元价值,而不是把100元成本硬生生砍到80元。这就是“三小行动”的核心逻辑。

二、核心方法:“三小行动”,让全员主动降本

“三小行动”= 小改进+小核算+小止损,三个环节环环相扣,形成降本闭环,人人都能参与,人人都能受益。

1. 小改进:一线员工才是降本主力军

一线员工每天跟设备、流程、物料打交道,哪里有浪费,他们最清楚。关键是怎么让他们愿意说、主动提。

实施要点:

- 建议无禁区:不管是水电节约、耗材复用,还是流程优化、采购渠道升级,只要能降本、提效,都欢迎提;

- 奖励实打实:建议被采纳后,首月节省金额的10%直接奖励给提出人;后续持续省钱的,每季度再奖励5%(设置上限,避免过度聚焦);

- 流程超简单:不用填复杂表格,员工扫码就能提交建议;成立跨部门评审组,3天内给出答复,结果全公司公示。

真实案例:车间老王发现,生产剩下的边角料直接扔了太可惜,建议分类回收、二次利用。实施后,每月省下原材料成本3000元。老王当月就拿到300元奖金,之后每个季度还能领一笔“持续贡献奖”,别提多积极了。

2. 小核算:让成本看得见、摸得着

很多员工不是不想降本,而是不知道“自己的工作到底花了公司多少钱”。小核算,就是把成本算到“最小单元”,让每个人都有一本“明白账”。

实施要点:

- 核算单元精细化:成本核算不是只算到部门,而是细化到班组、甚至个人;

- 数据可视化:车间装电表、班组贴看板,每天的能耗、耗材用量、废品率,一目了然;

- 绩效挂钩:成本低于目标值的班组,按节省金额的一定比例发奖金;超标的,一起分析原因,不是简单追责。

真实案例:这家企业给每个车间装了智能电表,每周公示各班组能耗。大家一看数据,谁家用得多、谁家用得少,清清楚楚。为了拿奖金,班组主动优化生产排班,避开用电高峰,能耗直接降了15%。

3. 小止损:发现浪费,立刻“刹车”

浪费就像漏水,发现得越早,堵得越快,损失就越小。小止损,就是给一线员工“拍板权”,让浪费及时止步。

实施要点:

- 快速响应机制:发现浪费问题,24小时内必须有人对接处理;

- 一线授权:员工看到明显的浪费(比如不合格原材料流入生产线),有权直接叫停,不用层层请示;

- 每周复盘:把止损案例整理出来,全公司分享,避免再犯类似错误。

真实案例:质检员小李抽检时,发现一批原材料尺寸不合格。他当即叫停生产线,不让这批材料流入下一道工序。事后追溯,避免了几十万的返工损失。公司不仅给小李发了“止损先锋奖”,还把这个案例纳入了员工培训教材。

三、落地保障:4大系统,让“三小行动”不半途而废

“三小行动”不是一阵风,要想持续见效,必须有配套的支持系统。

1. 理念传导系统:让员工从“要我降本”到“我要降本”

- 老板带头做:自己随手关灯、打印纸双面用,用行动传递态度;

- 定期分享会:把降本案例、员工故事讲出来,让大家看到“降本能赚钱,还能受表扬”;

- 低成本培训:教员工怎么识别浪费、怎么提改进建议,人人都有降本的“硬本事”。

2. 数据支撑系统:用数据说话,不拍脑袋决策

- 算清成本账:分析清楚哪些环节最花钱、哪些地方浪费最严重;

- 评估流程:找出流程里的瓶颈,比如审批太繁琐、物料搬运路线太长;

- 测算投入产出:每一条改进建议,都算一算“能省多少钱、要花多少力”,优先推性价比高的。

3. 激励机制系统:让多劳者多得,让贡献者吃香

- 即时奖励:建议一采纳、止损一成功,奖金马上发,不拖延;

- 精神激励:评“降本明星”“改进达人”,上墙表彰,满足员工的成就感;

- 长期绑定:把降本成效和年终奖、晋升挂钩,让员工愿意长期投入。

4. 持续改进系统:把“一时有效”变成“长期有效”

- 每月复盘:看看哪些做法管用、哪些需要调整,优化“三小行动”的规则;

- 成果制度化:把好用的改进措施,写成标准流程,比如“边角料回收操作规范”;

- 培育降本文化:让节约成为习惯,让改进成为常态,不用老板催,大家自己就会找问题。

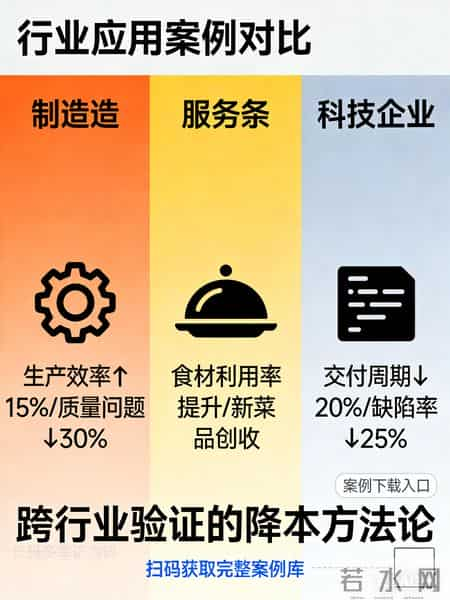

四、跨行通用:不同行业都能抄作业

“三小行动”不是制造业专属,各行各业都能落地见效。

- 制造业:某汽车零部件厂,靠“三小行动”半年内生产效率提升15%,质量问题减少30%,员工人均提2.3条建议;

- 服务业:某连锁餐饮,员工建议“食材边角料创新利用”,开发出3道新菜品,每年多赚50万;

- 科技企业:某软件公司,优化开发流程,项目交付周期缩短20%,代码缺陷率降低25%。

五、行动指南:4步启动,3个月见成效

想试试“三小行动”?按这个步骤来,稳扎稳打不翻车。

1. 准备启动(1-2周)

成立跨部门推进小组,选1-2个部门/车间做试点,明确目标、规则和奖励方案;

2. 试点运行(1个月)

给试点员工做培训,建好建议提交流程,快速落地几个能见效的小改进,让大家看到甜头;

3. 全面推广(2-3个月)

总结试点经验,优化方案后在全公司推广,定期公示成果,营造全员参与的氛围;

4. 固化提升(持续)

把好做法制度化,培育降本文化,让“三小行动”融入日常工作。

六、结语:降本增效,是一场全员经营革命

过去,很多企业的降本,是老板一个人“愁白头”;现在,用好“三小行动”,是全体员工一起“想办法”。

当每个员工都意识到:

自己的一个小建议,能帮公司省钱,还能让自己赚钱,他们就会主动盯着浪费、主动优化流程。

这种发自内心的积极性,比任何强制的降本命令都管用。

不裁员、不减薪,照样能降本增效。

关键不是“抠门”,而是找对方法,激活人这个最宝贵的资源。

你的公司里,有哪些可以改进的小细节?

欢迎在评论区聊聊!

相关信息

- 不裁员不减薪!3个“三小行动”,让企业3个月省出80万

- 做人没个度,早晚要吃大亏

- “命里有时终须有”,属相龙的后半辈子,一切都是定数,不是迷信

- 【青选“位”来】12人!日照这家国企公开招聘!

- 春节连放9天!哪几天加班是3倍工资?

- 发现没?解决央国企官多兵少的问题,已经到了刻不容缓的地步!

- 领导让你背锅,你就说这几句话

- 她北大毕业曾是央视记者,被评为上海劳模,今是美国高官的副总裁

- 2026年,属鼠的朋友:跟着变化调整节奏,日子稳中有进

- 找工作的看过来!砚山多个岗位等你来选~

- 职场中,为什么穿着“漂亮”反被边缘化?

- 以考促干 以考选人

- 加班需全体投票!巴西中企职场生态,不卷也能赚大钱

- 警惕职场“花期焦虑”:你的成功可能比同事晚到两站!

- 还在傻傻全额交社保?完成这个认定,国家给你发补贴

- 一篇教会你,如何熟练使用,常规标点符号输入大全

- 门禁系统造价精准核:计量规则+清单编制+定额计价

- 为啥你交10年社保领不到失业金?差6字

- 在工地上,包工头做的贡献最大,包工头出力不讨好,两头受气

- 栽了大多数!这4件事,打死也不能对领导交底